La méthode d'optimisation des surfaces pour la découpe laser des tôles est une technique avancée qui améliore l'efficacité et la qualité de la découpe dans diverses applications industrielles. Avec l'évolution constante des exigences en matière de fabrication de précision, l'adaptation des méthodes d'optimisation des surfaces est devenue essentielle pour obtenir des résultats optimaux et conserver un avantage concurrentiel sur le marché.

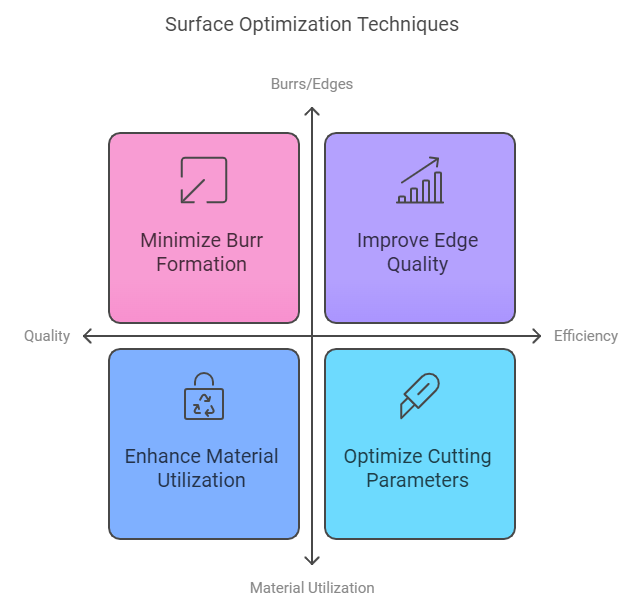

Les méthodes d'optimisation de la surface pour la découpe laser des tôles font appel à diverses techniques et technologies conçues pour améliorer la qualité de la surface tout en minimisant les déchets de matériaux. Le processus implique généralement l'ajustement des paramètres de coupe, des propriétés des matériaux et des conditions de la machine afin d'améliorer les performances globales du processus de découpe au laser. Cela est particulièrement important dans des applications telles que l'aérospatiale, l'automobile et l'électronique, où la précision et la finition de la surface sont essentielles. Les principaux objectifs de l'optimisation de la surface dans la découpe laser des tôles sont les suivants :

- Minimiser la formation de bavures: Les bavures peuvent avoir un impact significatif sur l'ajustement et la fonction des composants, et diverses techniques d'optimisation peuvent contribuer à réduire leur apparition.

- Améliorer la qualité des bords: Des finitions d'arêtes de haute qualité améliorent les performances globales des composants et réduisent la nécessité d'un traitement secondaire supplémentaire.

- Améliorer l'utilisation des matériaux: L'optimisation des paramètres de coupe peut contribuer à minimiser les déchets, ce qui permet d'accroître l'efficacité et de réaliser des économies.

Comparaison des techniques d'optimisation de surface

| Technique | Avantages | Inconvénients |

|---|---|---|

| Coupe adaptative | Ajustements en temps réel, précision accrue | Nécessite des capteurs et des algorithmes avancés |

| Modulation d'impulsion | Meilleur contrôle de l'apport de chaleur | Complexité de la mise en œuvre |

| Nitruration | Augmente la dureté de la surface pour une meilleure durabilité | Nécessite des traitements supplémentaires |

| Lentille de mise au point réglable | Meilleure gestion de la mise au point pour différents matériaux | Peut être coûteux |

Outre les techniques, l'équipement utilisé pour la découpe de tôles au laser doit également être optimisé en termes de performances. La méthode d'optimisation de la surface pour la découpe laser des tôles intègre également des solutions logicielles qui aident à concevoir les trajectoires de découpe et à prévoir les erreurs potentielles au cours du processus de découpe. Les logiciels de CAO/FAO permettent aux fabricants de simuler les processus de découpe, ce qui permet d'effectuer des ajustements avant la découpe proprement dite. Cette stratégie préventive permet d'économiser du temps et des ressources tout en garantissant une production de haute qualité.Au fur et à mesure que l'industrie continue à se développer, d'autres innovations dans les méthodes d'optimisation des surfaces pour la découpe laser des tôles sont attendues. Les algorithmes avancés, la surveillance en temps réel et les systèmes de retour d'information pourraient bientôt conduire à des processus de découpe entièrement automatisés et optimisés, établissant de nouvelles références en matière de qualité et d'efficacité dans la fabrication.

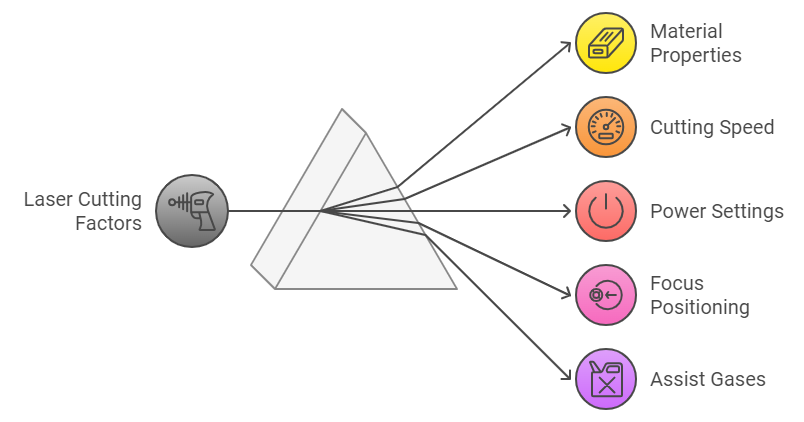

Facteurs clés influençant l'optimisation des surfaces

- Propriétés des matériaux: Les différents matériaux réagissent de manière unique à la découpe laser en raison de leurs caractéristiques inhérentes telles que l'épaisseur, la densité et la conductivité thermique. La compréhension de ces propriétés permet aux fabricants d'adapter efficacement leurs stratégies d'optimisation. Par exemple, les métaux peuvent nécessiter des réglages différents de ceux des plastiques ou des composites.

- Vitesse de coupe: Le réglage de la vitesse peut affecter de manière significative l'apport de chaleur et la qualité de la coupe. Des vitesses plus élevées peuvent réduire les zones affectées par la chaleur, mais peuvent augmenter la formation de bavures si elles ne sont pas gérées correctement. Il est essentiel de trouver le bon équilibre pour obtenir des résultats optimaux sans compromettre la qualité.

- Réglages de la puissance du laser: Il est essentiel de bien calibrer les réglages de puissance pour obtenir les profondeurs de coupe souhaitées sans compromettre la qualité des arêtes. Des niveaux de puissance plus élevés peuvent être nécessaires pour les matériaux plus épais, mais ils peuvent entraîner un apport de chaleur excessif s'ils ne sont pas contrôlés efficacement.

- Positionnement de la focalisation: Le point focal du faisceau laser doit être positionné avec précision pour assurer une concentration optimale de l'énergie sur la surface du matériau. Une mauvaise focalisation peut entraîner une mauvaise qualité de coupe, voire endommager des matériaux sensibles.

- Gaz d'assistance: Le choix des gaz d'assistance (comme l'oxygène ou l'azote) influence les niveaux d'oxydation pendant la coupe et peut améliorer la qualité de la coupe en améliorant la dissipation de la chaleur. Le choix du gaz approprié en fonction du type de matériau peut avoir un impact significatif sur les résultats globaux.

Techniques avancées d'optimisation des surfaces

- Algorithmes d'apprentissage automatique: L'utilisation de l'IA pour analyser les données historiques peut conduire à des ajustements prédictifs qui améliorent les performances de coupe de manière dynamique. En apprenant des résultats passés, ces algorithmes peuvent recommander des réglages optimaux qui minimisent les déchets tout en maximisant l'efficacité.

- Systèmes de surveillance en temps réel: La mise en place de capteurs qui fournissent un retour d'information immédiat sur la qualité de la coupe permet aux opérateurs de procéder à des ajustements en temps réel pendant les cycles de production. Cette capacité garantit que tout écart par rapport aux résultats escomptés est traité rapidement, ce qui permet de maintenir des normes élevées tout au long du processus.

- Techniques de coupe hybrides: La combinaison des méthodes traditionnelles et de la technologie laser permet d'optimiser les résultats en tirant parti des atouts des deux approches. Par exemple, l'utilisation de méthodes mécaniques avec des lasers peut améliorer la précision tout en réduisant les effets thermiques sur les matériaux sensibles.

Applications industrielles

Les méthodes d'optimisation des surfaces sont largement applicables dans divers secteurs :

- Industrie aérospatiale: La précision est primordiale ; par conséquent, l'optimisation des surfaces garantit la sécurité et la fiabilité des composants tels que les sections de fuselage et les pièces de moteur.

- Fabrication automobile: La production en grande quantité nécessite des processus efficaces ; la découpe laser optimisée réduit les déchets tout en maintenant les normes de qualité.

- Secteur de l'électronique: Les matériaux délicats doivent être manipulés avec précaution ; l'optimisation des surfaces permet de réaliser des dessins complexes sans endommager les composants.

Défis de la mise en œuvre

Bien que les méthodes d'optimisation de surface offrent de nombreux avantages, plusieurs défis persistent :

- Coût de la modernisation des équipements: L'investissement dans des machines de pointe peut constituer un obstacle pour les petits fabricants qui n'ont pas le capital nécessaire pour moderniser efficacement leurs systèmes existants.

- Exigences en matière de formation: Un personnel qualifié est nécessaire pour faire fonctionner efficacement des systèmes sophistiqués ; en l'absence de programmes de formation appropriés, les entreprises peuvent avoir du mal à maximiser leur investissement dans les nouvelles technologies.

- Intégration avec les systèmes existants: Assurer la compatibilité entre les nouvelles technologies et les systèmes existants peut compliquer les efforts de mise en œuvre ; cela nécessite souvent des ressources ou des compétences supplémentaires qui ne sont pas toujours disponibles au sein d'une organisation.

Atteindre la perfection : La science derrière l'optimisation de la surface pour la découpe de feuilles au laser

Pour atteindre la perfection en matière de découpe laser, il faut comprendre en profondeur la science qui sous-tend les méthodes d'optimisation des surfaces. Des facteurs tels que la distribution de l'intensité du faisceau, la durée de l'impulsion et la conductivité thermique du matériau jouent tous un rôle essentiel dans la détermination de la qualité de la découpe. En utilisant des outils de simulation et de modélisation prédictive, les ingénieurs peuvent anticiper la manière dont les différents réglages affecteront le résultat final. Cette approche scientifique permet un contrôle précis du processus de coupe, ce qui se traduit par des résultats cohérents qui satisfont ou dépassent les normes industrielles.

Tendances futures

L'avenir des méthodes d'optimisation des surfaces pour la découpe de feuilles au laser semble prometteur :

- Automatisation accrue: Au fur et à mesure que la technologie de l'automatisation progresse, les systèmes entièrement automatisés deviendront probablement la norme dans les environnements de fabrication où la vitesse et la précision sont essentielles.

- Développement durable: Les pratiques respectueuses de l'environnement seront à l'origine d'innovations visant à réduire les déchets au cours des processus de production ; les fabricants rechercheront de plus en plus des solutions qui s'alignent sur les objectifs de développement durable au niveau mondial.

- Capacités de personnalisation: Les solutions sur mesure basées sur les besoins spécifiques de l'industrie deviendront de plus en plus courantes au fur et à mesure que la technologie évoluera ; cette capacité d'adaptation permettra aux entreprises de répondre efficacement aux diverses demandes des clients tout en maintenant des normes de haute qualité.

Conclusion

L'évolution des méthodes d'optimisation des surfaces pour la découpe laser des tôles représente une avancée essentielle dans la technologie de fabrication. En se concentrant sur l'amélioration de l'efficacité, la réduction des déchets et l'amélioration de la qualité des produits, ces méthodes répondent non seulement aux demandes actuelles de l'industrie, mais ouvrent également la voie à de futures innovations qui transformeront encore davantage les pratiques de fabrication dans divers secteurs.