La découpe laser est un procédé de fabrication moderne qui utilise l'énergie lumineuse focalisée pour découper divers matériaux avec une grande précision. Le terme "laser" signifie "amplification de la lumière par émission stimulée de radiations", ce qui décrit comment les lasers fonctionnent en concentrant la lumière pour produire des températures extrêmes qui font fondre ou vaporisent les matériaux. Cette technologie a transformé les méthodes de fabrication traditionnelles, offrant un niveau de précision et d'efficacité jusqu'alors inaccessible. La découpe au laser consiste à diriger un faisceau laser de forte puissance sur la surface du matériau, ce qui le fait fondre ou le vaporise, permettant ainsi des coupes nettes. Le processus peut être adapté à différentes épaisseurs et à différents types de matériaux, ce qui le rend incroyablement polyvalent. Des industries allant de l'automobile à l'aérospatiale font appel à la découpe laser pour sa capacité à produire des formes et des conceptions complexes avec un minimum de déchets et une efficacité maximale. Les matériaux couramment traités par la découpe laser sont des métaux tels que l'acier doux, l'acier inoxydable et l'aluminium, ainsi que des matériaux non métalliques tels que le bois, les plastiques et les céramiques. L'évolution de la technologie de découpe laser a considérablement amélioré la précision et la vitesse, ce qui en fait un outil essentiel dans la fabrication moderne. Grâce aux progrès de la technologie laser, les fabricants peuvent obtenir des tolérances plus serrées et des temps de production plus courts, ce qui est essentiel sur les marchés concurrentiels.

Avantages de la découpe laser

- Précision: La découpe laser offre une précision inégalée, ce qui permet de réaliser des dessins et des géométries complexes difficiles à obtenir avec les méthodes de découpe traditionnelles. Ce niveau de précision est crucial dans les industries où le moindre écart peut entraîner des problèmes importants en termes de fonctionnalité ou d'apparence.

- Polyvalence: Cette méthode permet de découper un large éventail de matériaux, ce qui la rend adaptée à diverses applications dans différents secteurs. Qu'il s'agisse de créer des composants délicats pour l'électronique ou des pièces robustes pour les machines, la découpe laser peut s'adapter aux besoins spécifiques de chaque projet.

- Réduction des déchets: La précision de la découpe laser minimise le gaspillage de matériaux, contribuant ainsi à la réduction des coûts et à la durabilité environnementale. En s'assurant que les coupes sont effectuées exactement là où elles sont nécessaires, les fabricants peuvent optimiser leur utilisation de matières premières et réduire leur empreinte environnementale globale.

Applications de la découpe laser

La découpe laser est utilisée dans de nombreuses applications, notamment :

- Fabrication: La création de pièces pour les machines et les équipements est l'une des utilisations les plus courantes de la découpe laser. Les fabricants peuvent produire rapidement de grandes quantités de composants avec une qualité constante.

- Signalisation: La production d'enseignes et de présentoirs détaillés exige à la fois de la précision et de la créativité. La découpe au laser permet aux concepteurs de créer des motifs et des lettrages complexes qui se démarquent.

- Aérospatiale: La fabrication de composants avec des tolérances strictes est essentielle dans l'industrie aérospatiale. La découpe laser permet aux fabricants de produire des pièces légères et solides qui répondent à des normes de sécurité rigoureuses.

- Automobile: La fabrication de pièces de carrosserie et de composants implique des formes complexes et une grande précision. La découpe laser aide les constructeurs automobiles à rationaliser leurs processus de production tout en maintenant la qualité.

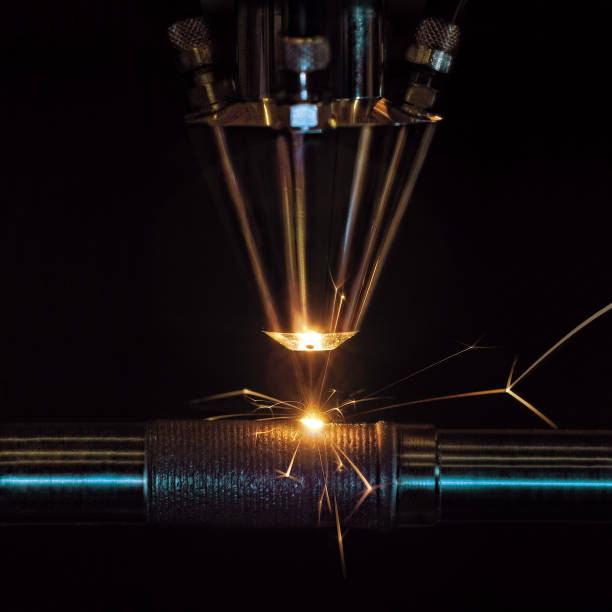

Exploration de la technologie de gainage par laser

Le rechargement par laser est un procédé avancé de fabrication additive qui consiste à déposer un matériau sur un substrat à l'aide d'un faisceau laser. Cette technique est principalement utilisée pour améliorer les propriétés de surface des composants en créant une liaison métallurgique entre le substrat et le matériau déposé. Contrairement aux méthodes traditionnelles de soudage ou de revêtement, le rechargement laser offre un contrôle supérieur sur l'épaisseur et la qualité de la couche appliquée. Dans le rechargement laser, les matériaux d'apport - souvent sous forme de poudre - sont introduits dans la trajectoire du faisceau laser, où ils sont fondus et fusionnés avec le substrat. Ce processus permet d'obtenir une surface résistante qui peut améliorer considérablement la résistance à l'usure et à la corrosion, ainsi que la durabilité globale. La possibilité d'appliquer différents matériaux permet aux fabricants d'adapter les propriétés de la surface aux exigences spécifiques de l'application.

Avantages du revêtement par laser

- Haute précision: Comme la découpe au laser, le rechargement au laser permet un contrôle précis du processus de dépôt, ce qui se traduit par des finitions de haute qualité. La focalisation fine du faisceau laser garantit que seules les zones ciblées sont affectées, préservant ainsi l'intégrité du matériau environnant.

- Polyvalence des matériaux: Différents matériaux peuvent être utilisés pour le revêtement, y compris des alliages ferreux et non ferreux, ce qui accroît l'adaptabilité de cette technologie. Cette polyvalence permet aux fabricants de sélectionner les matériaux optimaux en fonction des exigences de performance telles que la dureté ou la résistance thermique.

- Faible apport de chaleur: Le chauffage localisé minimise les distorsions thermiques et les dommages au substrat sous-jacent, ce qui permet de travailler avec des composants délicats. Cette caractéristique est particulièrement avantageuse lorsque l'on travaille avec des matériaux sensibles à la chaleur ou des géométries complexes.

Applications du rechargement par laser

Le revêtement par laser trouve des applications dans plusieurs industries, telles que :

- Pétrole et gaz: La réparation et la remise à neuf de composants critiques tels que les équipements de forage sont essentielles pour maintenir l'efficacité opérationnelle. Le revêtement laser permet de restaurer les pièces usées tout en améliorant leur résistance aux conditions environnementales difficiles.

- Aérospatiale: L'amélioration des pales de turbines et d'autres pièces à haute performance est cruciale pour garantir la fiabilité dans des conditions extrêmes. Le revêtement par laser permet d'apporter des modifications précises qui améliorent les performances sans compromettre l'intégrité structurelle.

- Fabrication: La restauration de moules ou d'outillages usés permet de prolonger leur durée de vie tout en maintenant la qualité de la production. En appliquant un nouveau matériau par revêtement laser, les fabricants peuvent réduire les coûts liés au remplacement d'un outillage coûteux.

Principales différences entre la découpe laser et le rechargement laser

Bien que la découpe laser et le rechargement laser utilisent tous deux des lasers pour traiter les matériaux, ils ont des fonctions distinctes dans la fabrication :

| Fonctionnalité | Découpe au laser | Revêtement par laser |

|---|---|---|

| Objectif | Couper les matériaux | Déposer des matériaux sur des surfaces |

| Type de processus | Enlèvement des matériaux | Fabrication additive |

| Zone affectée thermiquement | Zone affectée thermiquement plus importante | Zone affectée par la chaleur minimale |

| Types de matériaux | Métaux, plastiques, bois | Principalement métaux et alliages |

| Précision | Coupes de haute précision | Dépôts de haute précision |

| Focus sur l'application | Création de pièces | Réparation ou amélioration des surfaces |

Il est essentiel pour les fabricants de comprendre ces différences lorsqu'ils choisissent la technologie appropriée à leurs besoins spécifiques. Chaque méthode offre des avantages uniques qui répondent à différents aspects des processus de production.

La synergie entre l'usinage et le rechargement par laser

L'usinage est un processus de fabrication traditionnel qui consiste à enlever de la matière d'une pièce pour obtenir les formes et les dimensions souhaitées. Combiné au revêtement laser, l'usinage améliore l'efficacité des réparations et des remises à neuf en fournissant une surface propre pour l'application du revêtement. Cette synergie entre les processus permet aux fabricants de maximiser l'efficacité tout en garantissant des résultats de haute qualité.

Avantages de la combinaison de l'usinage et du rechargement par laser

- Préparation de surface de précision: L'usinage garantit que les surfaces sont correctement profilées pour une adhérence optimale pendant le processus de revêtement. Une surface bien préparée permet une meilleure adhérence entre les couches, ce qui améliore les caractéristiques de performance.

- Propriétés améliorées des matériaux: En éliminant les matériaux dégradés avant le revêtement, les composants peuvent obtenir des caractéristiques améliorées telles qu'une plus grande dureté ou une meilleure résistance à la corrosion. Cette étape garantit que seul un matériau de haute qualité contribue aux propriétés du produit final.

- Coût-efficacité: Cette approche intégrée réduit les coûts des matériaux en se concentrant sur la réparation plutôt que sur le remplacement de composants entiers. Les fabricants peuvent réaliser des économies considérables en prolongeant le cycle de vie des pièces existantes plutôt qu'en investissant dans de nouvelles pièces.

- Durée de vie prolongée des composants: Cette combinaison permet d'obtenir des composants plus durables qui nécessitent un entretien ou un remplacement moins fréquent. Cette longévité se traduit par une réduction des coûts d'exploitation au fil du temps.

- Pratiques durables: La remise à neuf de composants existants permet de préserver les ressources en réduisant le besoin de nouveaux matériaux. Cette approche s'inscrit dans le cadre d'initiatives de développement durable de plus en plus nombreuses dans diverses industries, qui visent à minimiser les déchets et l'impact sur l'environnement.

Comparaison des facteurs de coût des technologies laser

Plusieurs facteurs doivent être pris en compte pour évaluer le coût de la découpe au laser par rapport à celui du rechargement au laser :

Investissement initial

Les deux technologies nécessitent des investissements initiaux importants en matière d'équipement ; toutefois, les systèmes de rechargement par laser ont tendance à être plus coûteux en raison de leur complexité et de leurs exigences en matière de précision. La différence de coût reflète non seulement les machines elles-mêmes, mais aussi la formation nécessaire des opérateurs qui doivent comprendre parfaitement les deux processus.

Coûts opérationnels

Les coûts opérationnels peuvent varier en fonction de la consommation d'énergie, des besoins d'entretien et de la main-d'œuvre nécessaire :

- Découpe au laser:

- Les coûts opérationnels sont généralement moins élevés en raison des délais de traitement plus courts par rapport à d'autres méthodes.

- La consommation d'énergie plus élevée lors de la coupe de matériaux plus épais peut annuler les économies initiales si elle n'est pas gérée correctement.

- Revêtement par laser:

- Plus efficace sur le plan énergétique grâce à des processus automatisés qui optimisent l'utilisation des ressources.

- Nécessite des opérateurs qualifiés, ce qui entraîne des coûts de main-d'œuvre potentiellement plus élevés ; toutefois, cet investissement est rentabilisé par l'amélioration du contrôle de la qualité.

Économies à long terme

Ces deux technologies permettent de réaliser des économies à long terme grâce à la réduction des déchets de matériaux et à l'amélioration de la qualité des produits :

- La réduction des défauts se traduit par une diminution du nombre de reprises ou de remplacements au fil du temps.

- L'amélioration de la durabilité prolonge la durée de vie des produits, ce qui réduit les coûts de production globaux car moins de remplacements sont nécessaires tout au long du cycle de vie d'un composant.

Tendances futures des technologies laser

Les technologies associées à la découpe laser et au rechargement évoluent en même temps que les industries. Les tendances émergentes sont les suivantes :

- Intégration de l'automatisation: L'automatisation accrue permettra de rationaliser les processus dans les applications de découpe laser et de revêtement en minimisant les erreurs humaines tout en maximisant l'efficacité grâce à des systèmes robotiques avancés.

- Matériaux avancés: La recherche de nouveaux alliages et matériaux composites élargira les capacités des deux technologies ; cette innovation permet aux fabricants d'explorer de nouvelles applications auparavant jugées irréalisables en raison des limites des matériaux.

- Développement durable: Les consommateurs et les organismes de réglementation étant de plus en plus préoccupés par l'environnement, les fabricants rechercheront des procédés qui minimisent la production de déchets tout en optimisant la consommation d'énergie tout au long des cycles de production.

- Solutions logicielles améliorées: L'amélioration des logiciels de modélisation de la conception permettra d'optimiser les deux processus pour une meilleure efficacité ; ces progrès offrent aux ingénieurs une plus grande flexibilité lors de la conception de géométries complexes adaptées spécifiquement aux points forts de l'une ou l'autre méthode.

- Technologies hybrides: La combinaison de différents processus de fabrication peut déboucher sur des solutions innovantes qui tirent parti à la fois des techniques de découpe laser et des approches additives telles que celles des pratiques de soudage traditionnelles, ce qui permet d'améliorer les niveaux de productivité globaux dans de nombreux secteurs impliqués dans les disciplines de l'ingénierie aujourd'hui !

Conclusion sur le choix entre les technologies

Lorsqu'il s'agit de choisir entre les technologies de découpe laser et de rechargement laser, il est essentiel de prendre en compte les exigences spécifiques du projet, telles que les types de matériaux souhaités, les implications en termes de coûts et les capacités opérationnelles impliquées. Chaque méthode offre des avantages uniques pour différents aspects de la fabrication - de la création de pièces complexes grâce à des découpes précises à l'amélioration de la durabilité des composants grâce à des traitements de surface efficaces. La compréhension globale de ces différences permet aux fabricants de prendre des décisions éclairées pour aligner les objectifs de production et maximiser l'efficacité et la qualité de l'ensemble des opérations.