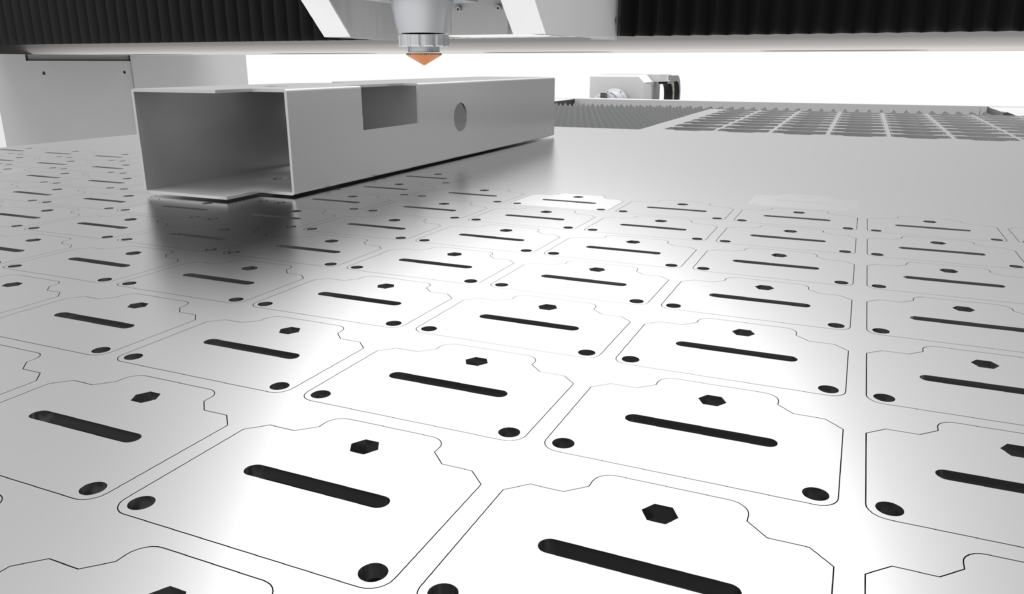

Visão geral da máquina de corte a laser CNC

A máquina de corte a laser é composta por sistema CNC, sistema de trajeto ótico externo, máquina de arrefecimento a água, sistema de corte e laser. Quando a máquina de corte a laser está a funcionar, utiliza energia para cortar materiais metálicos, materiais não metálicos, materiais compósitos e materiais orgânicos. A tecnologia de corte a laser tem muitas vantagens, como a velocidade de processamento rápida, sem aquecimento de materiais, materiais não metálicos não serão deformados devido ao calor e maior eficiência de trabalho durante o processamento.

Falhas comuns e soluções para máquinas de corte a laser CNC

1 Falha na saída do laser CNC

A primeira é que a estanquidade do percurso do ar na saída do laser é reduzida. Devido à redução da estanquidade ao ar, haverá um problema de entrada de oxigénio no circuito de gás. Em seguida, o tubo de descarga do laser no circuito sintetizará os gases e sintetizará o dióxido de carbono e outros gases numa variedade de gases. Se um grande número de componentes de gás afetar seriamente a oscilação do laser, deve ser utilizado azoto para pulverizar o circuito de gás antes da operação, e deve ser utilizado azoto para descarregar o excesso de oxigénio do circuito após alguns minutos. A segunda é que após o uso prolongado da máquina a laser, o óleo na bomba Roots irá vaporizar devido à alta pressão, e o óleo será adsorvido no eletrodo, causando ainda mais danos ao eletrodo. Neste momento, pode verificar se a bomba Roots está selada e verificar o elétrodo a tempo. é normal para reduzir os danos no elétrodo. O terceiro tipo é a presença de objectos estranhos na janela de saída do laser. Quando existem objectos estranhos na janela de saída do laser, aparecem pontos negros no laser, o que resulta numa redução da energia do laser. Deve-se verificar se existem objectos estranhos na janela de saída quando se utiliza o laser.

2 Falha do sistema de seguimento do eixo Z

A primeira é que, durante o funcionamento do eixo Z, existem objectos estranhos a bloquear a trajetória de funcionamento do eixo Z, causando uma falha no sistema servo. Ao operar a máquina de corte, os trabalhadores devem verificar a trajetória de movimento do eixo Z para evitar avarias do sistema servo causadas por objectos estranhos. A segunda é que o sensor do eixo Z falha ou funciona mal, fazendo com que o sensor não consiga detetar o eixo Z. O pessoal deve verificar o sensor para ver se há muito pó ou mau contacto. Se estiver normal, verificar se a linha de dados do condutor está danificada ou se tem mau contacto. Se for anormal, substituir a linha de dados. Se estiver normal, verifique se a linha de tensão está normal. Ao verificar a forma de onda. Uma forma de onda sinusoidal normal indica que o sensor está intacto. Se aparecer uma forma de onda irregular durante a deteção, isso prova que o chip do sensor foi quebrado. O terceiro tipo é que o peso da cabeça de corte é relativamente alto e a sobrecarga ocorre durante o processamento. Quando a máquina de corte está a funcionar, o peso da cabeça de corte excede o limite do eixo Z, o que causará sobrecarga durante a operação. O pessoal deve calcular o peso da cabeça de corte para garantir que o peso da cabeça de corte está dentro do intervalo da tensão do eixo Z.

3 Falha da sonda da máquina de corte

À medida que o tempo de utilização aumenta, o núcleo do sensor perderá a sua redondeza e as linhas do campo magnético ficarão danificadas. Quando o campo magnético está danificado, pode observar-se claramente que o sensor se move para cima e para baixo juntamente com a rotação. Neste caso, o sensor deve ser substituído atempadamente. A falha que faz com que o pé de sonda vibre para cima e para baixo também pode ser devida à influência do pó. Uma vez que o pé de sonda está localizado no bocal, se não for limpo durante muito tempo, acumular-se-á muito pó, resultando num mau contacto entre o pé de sonda e o bocal, e os sinais do pé de sonda e do bocal passarão. Fenómenos intermitentes no circuito também farão com que os pés de sonda vibrem para cima e para baixo. O pessoal pode usar álcool para limpar o pó.

4 Falha de corte automático da máquina de corte

O primeiro é devido à influência da temperatura. Sob a influência da temperatura, a distância entre o bocal e outras peças no eixo Z muda. O foco do laser não pode cair sobre as peças processadas, o que não só reduz a eficiência do trabalho, mas também As peças não podem ser completamente derretidas, fazendo com que a máquina de corte falhe automaticamente em branco. A equipe deve ajustar o botão de reset zero no transmissor, o que pode efetivamente melhorar a falha do apagamento automático. O segundo tipo é causado por oxigénio impuro. Uma vez que o oxigénio impuro não pode oxidar completamente as peças de construção, resultando em falha de apagamento automático, o pessoal deve substituir o oxigénio a tempo de garantir que o cilindro de oxigénio está selado. A terceira é que as dimensões de instalação da sonda e da peça de trabalho são demasiado diferentes, e o ponto de foco do laser não pode cair sobre a peça, resultando em falha de apagamento automático. Neste caso, o pessoal deve substituir as peças de trabalho da sonda. A quarta é que a lente no caminho ótico está danificada, fazendo com que o laser não consiga focar. O pessoal deve substituir a lente danificada a tempo.

5 Falha na saída da luz da máquina de corte.

O primeiro é o sobrecurso do sistema servo. Como o sistema servo se desloca em excesso e a sonda não consegue corrigir, a pressão sobre a peça de trabalho aumentará. Ao mesmo tempo, devido ao uso a longo prazo, alguns dos pinos ejetores na bancada de trabalho serão danificados ou quebrados, o que fará com que o suporte da peça de trabalho desapareça, e não será capaz de suportar a pressão trazida pelos pés da sonda, o que causará overtravel e causará falha de luz. Neste caso, os pés da sonda devem ser corrigidos a tempo e o dedal na bancada de trabalho deve ser substituído para eliminar efetivamente esta falha. A segunda é que o polarizador circular de 45° não está corretamente instalado. Esta situação deve-se normalmente a uma alteração do ângulo de instalação durante a manutenção de rotina. Esta mudança fará com que o laser seja bloqueado pela parede do tubo do caminho ótico e não consiga passar pela lente de focagem, causando o mau funcionamento da máquina de corte. Em segundo lugar, o polarizador circular deve ser reinstalado para garantir que o laser possa ser absorvido suavemente na lente de foco. O terceiro tipo é que o laser não pode ser emitido porque o obturador de luz não está aberto. A equipa pode simplesmente abrir o obturador de luz.

6 A máquina de corte não pode arrancar Falha de alta tensão.

A primeira é causada pela instabilidade da tensão de alimentação eléctrica ligada à máquina de corte a laser. O pessoal deve verificar atempadamente a tensão de alimentação da máquina de corte. A segunda razão é que a água da torneira comum utilizada para arrefecer a máquina-ferramenta contém uma grande quantidade de incrustações e impurezas. A utilização a longo prazo fará com que uma grande quantidade de incrustações se acumule no canal de água da máquina de corte, causando uma pressão de água insuficiente. O pessoal deve limpar o sistema de arrefecimento da máquina-ferramenta a tempo de garantir que as incrustações no sistema da máquina-ferramenta não causam um fluxo de água deficiente.

Conclusão

Atualmente, a tecnologia de corte a laser CNC tornou-se a forma preferida de realizar operações de corte. A fim de utilizar melhor a máquina de corte a laser e melhorar a eficiência do pessoal, o pessoal precisa de continuar a aprender e a praticar. À medida que a frequência de utilização das máquinas de corte a laser CNC aumenta, a frequência destes problemas de falha comuns também aumentará. Espero que, através da explicação dos problemas de falha e da análise das soluções relacionadas neste artigo, possa fornecer orientação para o uso de máquinas de corte a laser CNC. Venha para mais conveniência.