Принцип лазерной резки

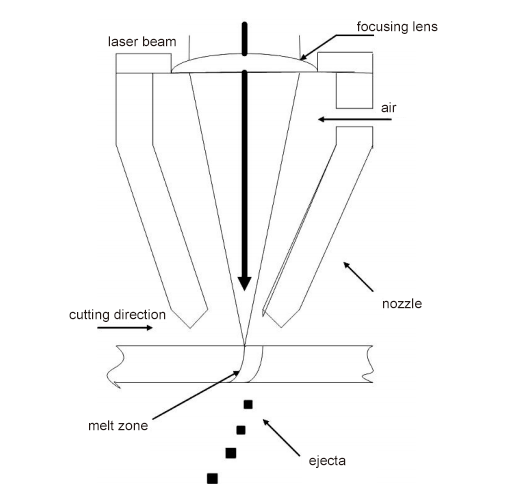

Лазер - это продукт вынужденного излучения. Его производство неотделимо от трех ключевых элементов: рабочего материала, насоса и резонансного резонатора. После поглощения энергии частицы низкоэнергетического уровня переходят на орбиты высокоэнергетического уровня, но состояние частиц высокоэнергетического уровня нестабильно и в любой момент может упасть на низкоэнергетическую орбиту и испустить фотоны, лазерное излучение генерируется, когда многие частицы испускают фотоны с высокой последовательностью в одно и то же время. Лазерная обработка может быть разделена на горячую обработку и холодную обработку в зависимости от размера энергии фотонов. Холодная обработка обычно используется в процессе лазерной маркировки пластиковых деталей. Лазер завершает разделение молекул и веществ, разрушая молекулярные связи материала. Во время этого процесса материал не будет вызывать термического повреждения, тепловой деформации и других проблем. Термическая обработка используется более широко, например, лазерная наплавка, лазерная сварка, лазерная резка и т.д. Во время процесса лазерной резки лазерный луч образует небольшой фокус на поверхности материала под действием фокусирующего зеркала, а материал вокруг фокуса поглощает лазер. Энергия быстро нагревается до плавления, и расплавленный металл отделяется от материала под дуновением вспомогательного газа, образуя щель, тем самым завершая весь процесс резки.

В соответствии с различными физическими проявлениями резки материалов, лазерную резку можно условно разделить на: лазерную резку плавлением, лазерную резку паром, лазерную резку реакцией плавления и лазерную резку контролируемым разрушением.

(1) Лазерная резка плавлением относится к тому, что во время процесса лазерной резки сфокусированный лазерный луч вызывает испарение внутри материала, образуя отверстия. Полученное отверстие выглядит как черное тело, что приводит к быстрому увеличению скорости поглощения лазера, и металлическая стенка маленького отверстия расплавляется. Окружение, увеличивается и углубляется, а затем выдувается под действием коаксиального газа высокого давления.

(2) Лазерная паровая резка означает, что разрезаемый материал нагревается до испарения за очень короткое время, и испаренный материал сдувается с поверхности резки под действием вспомогательного потока газа. Газовая резка может применяться только для трудноплавких материалов, таких как дерево, углерод и некоторые пластиковые материалы. Материалы, обработанные таким способом, часто достигают очень высокого качества резки.

(3) Резка лазерным реактивным плавлением, также называемая лазерной кислородной резкой, - это специальный метод резки плавлением, использующий кислород в качестве вспомогательного газа. В процессе резки высокоэнергетический лазерный луч нагревает материал до температуры точки воспламенения. В это время материал еще не расплавлен. Однако когда материал достигнет точки воспламенения, кислород начнет бурно реагировать с материалом, выделяя большое количество тепла реакции окисления, и тогда материал начнет плавиться. В результате плавления образуется металлическое расплавленное вещество, сопровождающееся образованием большого количества оксидов. Расплавленное вещество сдувается с поверхности режущего шва потоком вспомогательного газа, и процесс резки завершается. В процессе лазерной кислородной резки основная причина использования кислорода в качестве вспомогательного газа заключается в том, что кислород является одним из важных веществ, участвующих в реакциях окисления и горения материала. При использовании других типов вспомогательных газов реакция горения не произойдет. Чтобы завершить резку, лазерный луч должен обеспечить больше энергии, необходимой для перехода металла в расплавленное состояние. В процессе лазерной кислородной резки дополнительная энергия, выделяемая за счет реакции горения, может достигать 70% от общей энергии резки. При реактивной плавильной резке титанового сплава она обеспечивает почти 90% энергии. В результате реакции горения железа и кислорода образуется множество окисленных расплавов. Эти расплавы обычно имеют низкую вязкость и легко удаляются под действием вспомогательного газа. Большинство из них представляют собой оксид железа, а также небольшое количество оксида железа и оксида железа. Благодаря низкой вязкости расплава, он легче отдувается от дна материала вспомогательным газом, что снижает вероятность прилипания шлака к дну разделки. В то же время оксиды, образующиеся в результате реакции горения, увеличивают скорость поглощения лазера, что способствует поглощению большего количества лазерной энергии.

(4) При резке с лазерным контролем трещины возникают из-за того, что материал поглощает энергию лазера и нагревается. Напряжение вблизи лазерного фокуса изменяется из-за высокой температуры. Когда лазерный луч проходит через него, эти сжимающие напряжения расслабляются и образуют локальные остаточные растягивающие напряжения. Под действием напряжения трещины будут продолжать расширяться в направлении движения лазера, а материал будет разрушаться и разделяться вдоль траектории лазерного луча. Этот метод резки особенно подходит для резки хрупких материалов, таких как керамика.

Влияющие факторы и критерии оценки лазерной резки

Факторы, влияющие на процесс лазерной резки

Процесс лазерной резки содержит сложные физические взаимосвязи, включающие взаимодействие между разрезаемым материалом, лазером и вспомогательным газом. В этом процессе присутствует энергия. Изменения температурного поля, термохимические реакции, динамика потока и аэродинамика. J Fieret изучил факторы влияния лазерной резки и обобщил множество влияющих факторов, которые можно условно разделить на три категории: первая категория включает некоторые присущие материалу характеристики, а вторая категория - это в основном связанные параметры лазера и лазерного оборудования. . Третья категория - это параметры процесса, тесно связанные с процессом лазерной обработки. В целом, при проведении исследований в области лазерной резки соответствующие свойства и параметры материалов и оборудования определены и трудноизменяемы. Поэтому для улучшения качества резки и повышения ее эффективности мы можем работать только над параметрами процесса обработки. Поэтому в данной работе в качестве входных параметров выбраны мощность лазера, скорость резки, частота лазера, рабочий цикл лазера и давление вспомогательного газа для изучения их влияния на характеристики качества резки.

(1) Мощность лазера: Мощность лазера - это энергетическая мощность, подаваемая на лазер. Интенсивность лазерного луча может быть рассчитана путем деления мощности на площадь лазерного пятна. Размер мощности лазера напрямую определяет способность к резке и эффективность резки. Однако чем больше мощность лазера, тем лучше. Слишком большая мощность лазера приведет к увеличению ширины пропила и зоны термического влияния, и даже к пережогу заготовки, что очень серьезно. Ухудшение качества обработки.

(2) Скорость резки: В лазерной резки, скорость резки напрямую связана с эффективностью обработки. Чем больше скорость резки, тем выше эффективность обработки. Однако скорость резки ограничивается качеством обработки. Чрезмерная скорость резки приведет к невозможности прорезать материал. Слишком маленькая скорость резания повлияет на эффективность обработки и приведет к снижению рентабельности предприятия. Поэтому очень важно определить скорость резки при выполнении лазерной резки.

(3) Давление газа: основная функция вспомогательного газа заключается в удалении расплавленного металла на шве резки для обеспечения плавного хода лазерной резки. Вообще говоря, чем больше давление газа, тем сильнее способность удаления расплавленного материала. Однако если давление газа слишком велико, скорость воздушного потока в сопле увеличится, и поток воздуха будет нарушен в щели, что снизит способность газа удалять расплавленный материал и увеличит охлаждающую способность. Таким образом, значительно увеличивается вероятность зависания шлака в щели. Использование азота в качестве вспомогательного газа для резки нержавеющей стали позволяет получить неокисляющиеся, яркие режущие кромки. Для низкоуглеродистой стали кислород может использоваться в качестве вспомогательного газа для повышения эффективности резки и использования меньшей мощности лазера для завершения резки.

(4) Частота лазера: При постоянной средней мощности лазера, чем выше частота лазера, тем больше лазерных импульсов лазер излучает в единицу времени и тем меньше энергия, передаваемая одним лазерным импульсом. При резке это похоже на использование тупого ножа для резки материала.

(5) Рабочий цикл лазера: Рабочий цикл лазера будет влиять на пиковую мощность лазера. Например, когда рабочий цикл лазера составляет 10%, пиковая мощность лазера может достигать 10 раз средней мощности. Когда средняя мощность лазера постоянна, лазер Чем больше рабочий цикл, тем меньше пиковая мощность лазера. Когда рабочий цикл лазера составляет 100%, средняя мощность лазера равна пиковой мощности. Материал для испытаний на резку в этой статье - низкоуглеродистая сталь Q235, и соответствующие физические свойства не могут быть изменены. Характеристики лазерного луча в основном определяются лазером, а параметры лазера были определены на заводе. Поэтому основными параметрами обработки, которые необходимо учитывать и изменять в процессе фактической обработки, являются параметры обработки. В соответствии с работоспособностью и фактической ситуацией оборудования для лазерной резки, эта статья в основном изменяет мощность лазера, скорость резки, частоту лазера, рабочий цикл лазера и давление вспомогательного газа. параметры для тестирования.

Критерии определения качества лазерной резки

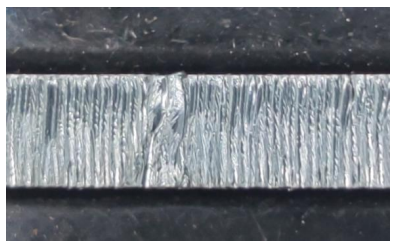

В процессе лазерной резки, если параметры процесса неправильно выбраны, это повлияет на эффективность обработки и увеличить эксплуатационные расходы завода, или производить различные дефекты обработки, как показано на рисунке.

Стандарты оценки качества резки были впервые получены зарубежными исследователями на основе соответствующих немецких стандартов. Общепринятыми критериями оценки качества резки при ежедневной обработке лазерным резанием являются: ширина реза, шероховатость поверхности реза, налипание шлака на дно щели, ширина зоны термического влияния и полосы реза.

(1) Ширина пропила. Ширина пропила относится к кратчайшему расстоянию между обеими сторонами пропила и обычно связана с режимом работы лазера и размером лазерного пятна. Как правило, чем больше ширина пропила, тем хуже качество резки.

(2) Шероховатость поверхности среза. Существует множество методов оценки шероховатости поверхности, таких как среднее арифметическое отклонение кривой (средняя шероховатость) Ra, средняя высота неровностей Rz и максимальная высота Ry. Первые два обычно используются для оценки шероховатости. Для оценки сечения разреза лазерной резки можно использовать среднюю шероховатость Ra. Поскольку значение шероховатости разреза лазерной резки имеет явление послойного распределения в направлении толщины, чем ближе к нижней поверхности, тем хуже шероховатость. Поэтому обычно выбирается расстояние ниже. Измерение производится на 1/3 поверхности.

(3) Количество шлака, образовавшегося на дне. В процессе лазерной резки расплавленный металлический материал движется к дну щели под действием силы тяжести и вспомогательного газа. Некоторые вязкие расплавленные материалы не успевают сдуться с поверхности щели под действием вспомогательного газа во время движения. Под действием охлаждающего потока воздуха они вновь затвердевают, образуя висячий шлак. Таким образом, вязкость расплава снижается, улучшается его текучесть во время движения щели, и образование окалины может быть уменьшено. Необходимо избегать образования шлака во время операций лазерной резки. В некоторых случаях, когда невозможно получить детали без шлака путем изменения процесса резки, часто добавляется процесс шлифования для удаления шлака. Поэтому меньшее количество шлака или даже его отсутствие может улучшить качество режущих деталей, сократить последующие этапы обработки и сэкономить затраты.

(4) Ширина зоны термического влияния. В процессе резки материала тепло распространяется от прорези в окружающую область. Материал в области вокруг прорези претерпевает фазовые изменения или изменения размера зерна. Прочность и твердость материала в этих областях претерпевают незначительные изменения, которые называются зонами термического влияния. Ширина зоны термического влияния является одним из важных показателей, отражающих качество резания.

(5) Полосы резки. Полосы резки являются одной из характеристик, используемых для оценки качества резки. Образование полос при лазерной резке практически неизбежно. Разница в том, что некоторые из них очевидны, а некоторые почти незаметны невооруженным глазом. У всех разные мнения о причинах появления полос резки, и исследователи не пришли к единому ответу. В целом, чем меньше полос и чем меньше их глубина, тем лучше качество резки.